Винтовой забойный двигатель в нефтяной промышленности

Для добычи нефти и/или газа либо для проведения капитального ремонта скважин используют винтовой забойный двигатель (ВЗД), обладающий необходимым крутящим моментом и способный осуществлять бурение в различных направлениях в зависимости от типа используемой конструкции. Такой выбор обусловлен необходимостью разрушения горных пород с высокой эффективностью и достаточной скоростью. Использование в конструкции эластичных, но прочных зубьев статора позволяют достичь высокой жёсткости на изгиб, а также существенно сократить утечки жидкости при её прокачке.

Конструкция ВЗД

Винтовой забойный двигатель представляет собой симметричный роторный агрегат с применением зубчатого косого зацепления, приводимый в действие за счёт давления подаваемой жидкости.

Конструктивно состоит из:

- Двигательного узла.

- Рабочей части.

Двигательный узел

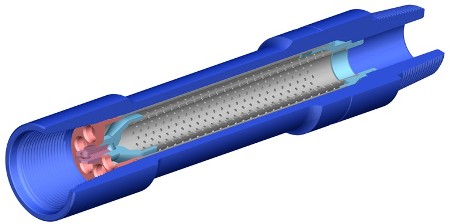

Двигательная секция ВЗД - основной силовой компонент двигателя и поэтому определяет его основные технические характеристики, такие как мощность, крутящий момент, КПД и частота вращения ротора. Состоит из роторного механизма в виде корпуса (статора), внутри которого закреплена эластомерная вставка с винтовой поверхностью, за которую зацепляется ротор и затем под давлением подаваемой жидкости начинает вращаться.

Эластичная оболочка позволяет разделить две полости камер с высоким градиентом давления. Она изготавливается из износостойкой резины, которая пластична, но в то же время способна выдерживать значительные силы трения при попадании абразивных частиц на её поверхность.

Ротор имеет конструкцию похожую на сверло, но с высокопрочным износостойким покрытием, так как предназначен для передачи крутящего момента. Его изготавливают из высокопрочной легированной стали.Количество зубьев у него меньше на одну единицу, чем у статора. Двигательный узел выполняют с определённым натяжением зубчатого зацепления, который зависит от параметров рабочей жидкости, свойств эластомера, температуры эксплуатации, а также других характеристик. От того, насколько точно они будут подобраны зависит прочность двигателя в целом и его ресурс работы.

На ресурс работы рабочей пары влияют следующие факторы:

- Присутствие в рабочей жидкости абразивных твёрдых частиц и дополнительных примесей.

- Использование в составе жидкости веществ, которые разъедают эластомер или изменяют его механические свойства. К ним относятся: соли, жидкость с высоким содержанием нефтепродуктов, хлориды, кислоты и соли.

- Превышение допустимых норм по температурным условиям в точке забоя, которые могут влиять на эластомер.

- Недостаточный прогрев рабочей пары при старте двигателя.

- Использование неправильного натяжения статор-ротор.

Рабочие органы ВЗБ

Винтовой забойный двигатель состоит из следующих рабочих органов:

- шпиндельного узла;

- регулятора угла.

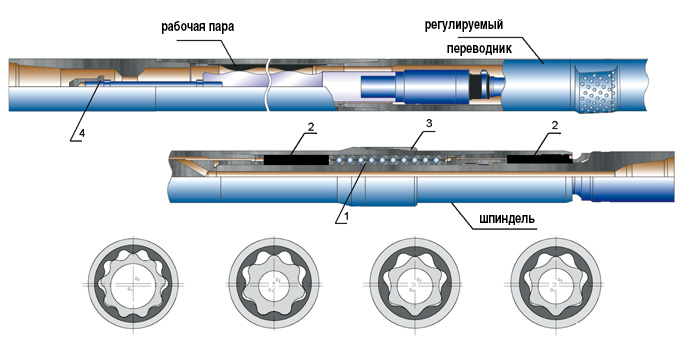

1 – осевой подшипник; 2 – радиальная опора; 3 – центратор; 4 – противоаварийный бурт

Шпиндельный узел является вторым по важности конструктивным элементом двигателя. Он предназначен для передачи крутящего момента от рабочей пары рабочему инструменту для разрушения плотных пород грунта. При этом он способен выносить значительные осевые нагрузки, вызванные не только необходимостью передачи крутящего момента, а и силу трения о стенки креплений при угловом или горизонтальном бурении.

Шпиндельный узел представляет собой корпус с двумя опорами (радиальной и осевой), на которых закреплён вал. Вращение ротора передаёт крутящий момент посредством торсиона или карданного вала на вал шпиндельного узла, который начинает вращаться и передавать момент уже рабочей части.

Данный узел может быть выполнен в двух конструктивных исполнениях:

- Открытом, когда рабочие узлы смазываются рабочей жидкостью.

- Закрытом или герметизированном. Все рабочие элементы находятся в масляной ванне под давлением до 20 атм, которое выбирается таким, чтобы значительно превышало давление окружающей их среды.

Бурение винтовыми забойными двигателями под углом может быть осуществлено только при помощи регулятора угла. Он представляет собой сложный механизм, который состоит из верхнего и нижнего переводников, сердечника и зубчатой муфты.По сути он немного напоминает по конструкции карданный вал, но из-за тяжёлых условий эксплуатации и необходимости обеспечения определённой функциональности он был существенно усложнён. Все детали изготавливаются из прочной твердосплавной стали, с выполнением армирования поверхностного слоя.

Основные особенности ВЗД, влияющие на его технические параметры

- Скорость потока жидкости должна соответствовать типу используемого двигателя и его технических параметров рабочей пары. Чем больше лопастей на роторе и витков на статоре, тем больше поток жидкости, но при этом повышается и износ за счёт увеличения сил трения. Поэтому для конкретных условий бурения нужно варьировать эти параметры для достижения нужного результата.

- Во время отсутствия нагрузки на забойную часть в ней происходит падение давления: когда ротор находится в подвешенном состоянии нужно затратить огромную энергию на приведение его в движение. При этом потеря давления будет пропорциональна скорости потока рабочей жидкости. Обычно она составляет примерно 7 атм.

- При нагрузке на винтовой забойный двигатель в момент начала забоя происходит падение давления в системе, но со временем восстанавливается по мере раскручивания ротора.

- Для двигателя существует предельное давление, которое возникает при бурении в рабочем узле. При необходимости увеличении усилия на долото требуется увеличить давление в системе, что приводит к деформации эластомера и потере крутящего момента. В результате полезной работы не производится, а рабочая жидкость просто протекает через двигатель.

- Чем больше площадь поперечного сечения долота, тем меньше потери рабочего давления. При уменьшении размеров долота происходит быстрый износ подшипников, так как потока жидкости не хватает, чтобы их охладить.

- Использование насадок на сопло ротора позволяет изменять поток жидкости через ВЗБ и, таким образом, учитывать особенности бурения конкретного вида горных пород при минимальном износе деталей и узлов.

Классификация двигателей по их назначению

Винтовые забойные двигатели для бурения скважин по основному назначению подразделяются на следующие виды:

- Универсальные двигатели используются при бурении рабочих и разведывательных скважин, а также для их ремонта. Они имеют внешний диаметр от 127 до 240 мм. Конструктивно состоят из рабочего и шпиндельного узлов. Корпусные части имеют модульную конструкцию и соединяются с помощью резьбовых, конусных и конусно-шлицевых соединений. Все детали изготовлены из высокопрочной легированной стали, позволяющей обеспечивать одинаковый уровень производительности в различных условиях работы.

- Для бурения под наклоном применяют двигатели типа ДГ. Их диаметр составляет 60-172 мм, что позволяет существенно нарастить скорость вращения ротора и повысить производительность в целом. Длина силовой и шпиндельной секции существенно уменьшена, по сравнению с универсальным двигателем. Обычно применяют ротор с двухзаходной резьбой, которого достаточно для центровки и обеспечения достаточной мощности вращения. Для обеспечения наклонного бурения установлены два переводника с высокоточной регулировкой наклона и надёжными шарнирами. Также предусмотрено крепление опорно-центрирующих устройств. Соединение ротора и вала выполнено таким образом, чтобы были минимальные потери крутящего момента и обеспечивалась высокая надёжность работы под разными углами в забое.

- Винтовой забойный двигатель для проведения ремонтных работ в скважинах. Их размеры составляют до 108 мм. Это позволяет их применять в различных условиях нарушения структуры скважины. Основное их назначение – разбуривание цементных мостов, удаление песчаных пробок, фрезерование труб и прочих конструкций. За счёт небольших размеров появляется возможность исправлять любые повреждения, не разрушая ствол скважины. При этом они относительно недорогие, имеют простую конструкцию и весьма надёжны в работе. Обычно оснащаются торсионной трансмиссией и прорезинеными опорами. Иногда их изготавливают с полыми роторами, что позволяет уменьшить массу двигателя и увеличить КПД.

Видео: Бурение при помощи ВЗД